Dasar-Dasar Pengemasan | Panduan Lengkap Proses Pembuatan Pompa Parfum, Prinsip Teknis, dan Poin-Poin Penting Pengadaan

Dasar-Dasar Pengemasan | Panduan Lengkap Proses Pembuatan Pompa Parfum, Prinsip Teknis, dan Poin-Poin Penting Pengadaan

Perkenalan:

Pompa parfum merupakan komponen presisi yang krusial dalam produk parfum, yang secara langsung memengaruhi pengalaman pengguna, masa simpan, dan citra merek. Di bawah ini, saya akan merincinya dalam enam aspek: definisi, struktur fungsional, poin-poin kunci teknis, hal-hal penting pengadaan, poin-poin kendali mutu, dan struktur biaya.

SATU: Definisi Pompa Parfum

Pompa parfum adalah alat penyemprot cairan mekanis presisi yang dirancang khusus untuk cairan yang sangat mudah menguap, berkadar alkohol tinggi (biasanya etanol 70%-95%), dan bernilai tinggi. Pompa ini biasanya dipasang di leher botol parfum. Dengan menekan aktuator, pompa ini memanfaatkan aksi terkoordinasi dari piston internal, pegas, dan katup untuk menyedot sejumlah parfum dari botol dan mengatomisasinya menjadi kabut halus.

Nilai intinya terletak pada: pengukuran yang tepat, penyegelan yang efektif untuk mencegah penguapan dan kebocoran, menciptakan efek atomisasi yang ideal, memberikan rasa penekanan yang nyaman dan halus, serta menawarkan sifat dekoratif yang baik.

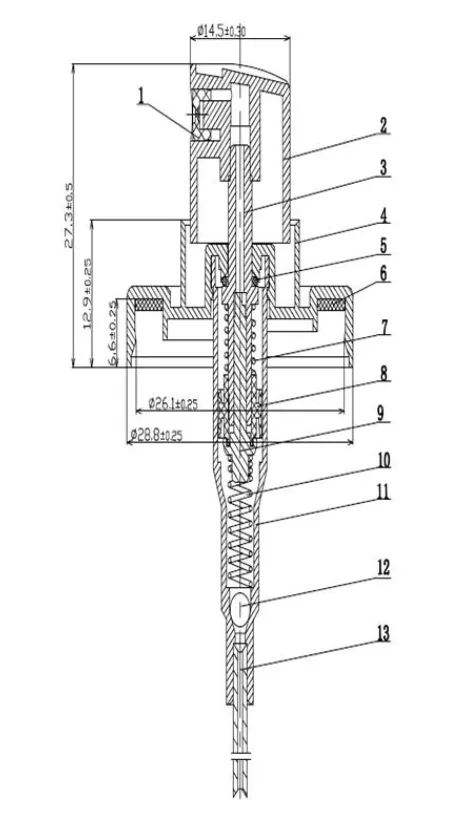

DUA: Struktur Fungsional Pompa Parfum

Bagian Interaksi Eksternal/Pengguna:

Aktuator/Nosel: Bagian yang ditekan oleh pengguna, biasanya memiliki lubang atomisasi halus di dalamnya, yang berfungsi untuk mendispersikan cairan menjadi kabut. Material yang digunakan seringkali berupa plastik (ABS, POM, AS, dll.) atau logam (berlapis emas, berlapis krom, dll.), dengan permukaan yang diolah melalui proses elektroplating, pelapisan, UV, dll., untuk dekorasi.

Selongsong Luar/Tutup Dekoratif: Menutupi badan pompa secara eksternal untuk perlindungan dan estetika; bahan dan proses bervariasi, berfungsi sebagai perwujudan utama desain merek.

Inti Badan Pompa/Bagian Fungsional:

Katup Bola Masuk: Terletak di dasar tabung celup atau dasar badan pompa, hanya memungkinkan cairan masuk dari botol, mencegah aliran balik. Biasanya berupa manik-manik kaca (inert) atau manik-manik plastik tahan pelarut (misalnya, PP), yang bekerja dengan dudukan katup.

Katup Bola Keluar/Manik Penyegel: (Pada beberapa desain) Terletak di piston atau batang, menyegel saluran keluar saat tidak ditekan untuk mencegah masuknya udara dan penguapan parfum. Terbuka saat ditekan untuk memungkinkan aliran cairan.

Ruang Pompa/Silinder: Rongga kerja inti dengan gerakan piston presisi di dalamnya. Material membutuhkan ketahanan kimia yang tinggi (misalnya, PP, PE, PCTG, POM, kaca). Dinding bagian dalam membutuhkan kehalusan yang sangat tinggi.

Piston: Melakukan gerakan bolak-balik di dalam ruang pompa untuk menghasilkan hisapan dan tekanan. Biasanya terbuat dari karet tahan pelarut (misalnya, EPDM, karet fluor FKM) atau plastik khusus (misalnya, POM), yang menempel erat pada dinding ruang pompa untuk penyegelan.

Batang Piston/Batang Katup: Menghubungkan aktuator dan piston, menyalurkan gaya tekan. Sering dirancang dengan saluran cairan dan struktur katup di dalamnya. Material yang digunakan sebagian besar adalah POM atau baja tahan karat.

Pegas: Memberikan gaya pantul untuk aktuator dan membantu piston mengatur ulang. Material harus sangat tahan korosi (biasanya baja tahan karat 302/304), karena elastisitasnya secara langsung memengaruhi rasa tekan dan kecepatan pantul.

Katup Bola/Katup Satu Arah:

Katup Bola Masuk: Terletak di dasar tabung celup atau dasar badan pompa, hanya memungkinkan cairan masuk dari botol, mencegah aliran balik. Biasanya berupa manik-manik kaca (inert) atau manik-manik plastik tahan pelarut (misalnya, PP), yang bekerja dengan dudukan katup.

Katup Bola Keluar/Manik Penyegel: (Pada beberapa desain) Terletak di piston atau batang, menyegel saluran keluar saat tidak ditekan untuk mencegah masuknya udara dan penguapan parfum. Terbuka saat ditekan untuk memungkinkan aliran cairan. Dudukan Katup: Bekerja sama dengan katup bola untuk membentuk permukaan penyegel. Material harus tahan korosi dan memiliki tingkat kekerasan sedang (misalnya, POM).

Tabung Celup: Dimasukkan ke dasar botol untuk mengarahkan cairan ke dalam ruang pompa. Bahannya sebagian besar PP atau PE. Panjangnya harus sesuai dengan bentuk botol, seringkali dengan ujung miring atau berlekuk untuk daya hisap yang lebih baik.

Memperbaiki dan Menyegel Bagian:

Gasket/Cincin Penyegel: Ditempatkan di antara badan pompa dan mulut botol untuk memastikan penyegelan leher botol, mencegah kebocoran dan penguapan. Material yang digunakan sebagian besar adalah EPDM atau FKM fluororubber, membutuhkan ketahanan tinggi dan set kompresi permanen yang rendah.

Tutup Kunci/Cincin Pengunci: Biasanya terbuat dari alumunium atau plastik, yang secara mekanis mengencangkan badan pompa ke mulut botol (dengan cara mengencangkan atau mengeritingkannya) dan menekan paking penyegel.

TIGA: Poin Kunci Teknis Pompa Parfum

Kompatibilitas Material:Semua bagian yang bersentuhan dengan parfum (ruang pompa, piston, katup bola, dudukan katup, tabung celup, paking) harus tahan terhadap paparan jangka panjang terhadap alkohol konsentrasi tinggi, senyawa pewangi (mungkin mengandung ester, aldehida, dll.), dan pelarut tanpa mengalami pembengkakan, pelarutan, retak, pencucian, atau reaksi kimia.

Kinerja Penyegelan:

Penyegelan Statis: Gasket leher botol harus menyegel mulut botol secara efektif.

Penyegelan Dinamis: Penyegelan antara piston dan dinding ruang pompa sangat penting, menjaga integritas selama gerakan bolak-balik jangka panjang untuk mencegah penguapan alkohol dan hilangnya aroma.

Penyegelan Katup: Katup masuk dan keluar (jika ada) harus tertutup rapat saat tidak beroperasi, sehingga mencegah masuknya udara dan penguapan cairan. Perlakuan fluorinasi sering digunakan untuk meningkatkan kelembaman dan efektivitas permukaan penyegelan.

Kinerja AtomisasiUkuran lubang nosel, desain struktur pusaran internal, dan tekanan cairan bersama-sama menentukan kehalusan, keseragaman, sudut kerucut, dan bentuk atomisasi kabut (misalnya, berbentuk kipas, kerucut). Hal ini harus mencapai efek ringan seperti yang diharapkan konsumen.

Akurasi dan Konsistensi Pengukuran: Jumlah cairan yang dikeluarkan tiap kali pengepresan (biasanya 0,05 ml - 0,2 ml) harus tepat dan stabil, dengan variasi antar batch yang minimal.

Rasa MenekanDesain gaya pegas dan gesekan harus seimbang untuk memberikan pengalaman menekan yang halus, mudah, cepat pulih, dan premium. Langkah dan gaya aktuasi adalah parameter kunci.

Ketahanan Penguapan/Keawetan AromaInilah perbedaan utama dari pompa biasa. Hal ini dicapai melalui desain penyegelan berlapis-lapis, material penyegel berkualitas tinggi (terutama fluororubber), segel katup, dan terkadang pengisian gas inert atau desain vakum khusus pada pompa untuk meminimalkan udara di ruang hampa, sehingga menunda oksidasi dan penguapan parfum.

Kompatibilitas dan Kemampuan BeradaptasiDimensi pompa (terutama spesifikasi ulir bottleneck) dan panjang tabung celup harus benar-benar sesuai dengan jenis botol. Volume keluaran harus sesuai dengan viskositas dan tegangan permukaan parfum.

Stabilitas Fisika dan Kimia: Setelah penyimpanan jangka panjang, komponen tidak boleh berubah bentuk, menua, atau rusak (misalnya pegas), dan cairan harus tetap tidak terkontaminasi.

EMPAT: Perlengkapan Pengadaan Pompa Parfum

Tentukan PersyaratanTentukan jenis pompa yang dibutuhkan (misalnya, volume semprotan, bentuk kabut, gaya aktuator, persyaratan dekorasi), tingkat material, tingkat penyegelan (pengawet aroma standar/tinggi), ukuran kemacetan, dan target biaya.

Tinjauan Kualifikasi Pemasok:

Pengalaman Profesional: Spesialis atau kaya dalam pembuatan pompa parfum kelas atas?

Kemampuan Teknis: Lengkap dalam penelitian dan pengembangan material, presisi cetakan, produksi otomatis, peralatan pengujian (terutama pengujian penyegelan dan atomisasi)?

Sistem Mutu: Tersertifikasi ISO 9001, ISO 22716 (GMP untuk Kosmetik)?

Kepatuhan: Apakah bahan memenuhi peraturan (misalnya, REACH, RoHS, persyaratan kontak FDA)? Apakah lembar data keselamatan dan deklarasi kesesuaian lengkap?

Kapasitas dan Stabilitas Rantai Pasokan: Mampu memastikan pasokan dan pengiriman yang stabil?

Evaluasi SampelPengujian Ketat:

Pengujian Kompatibilitas: Isi pompa dengan formula parfum sebenarnya, simpan dalam kondisi penuaan yang dipercepat (misalnya, 40°C/75%RH) selama 1-3 bulan atau lebih, amati perubahan komponen, stabilitas cairan (kekeruhan, presipitasi, perubahan warna, perubahan bau), dan fungsi pompa.

Pengujian Penyegelan: Metode kehilangan berat (menimbang botol yang terisi dari waktu ke waktu untuk mengetahui kehilangannya), uji penahan vakum (mensimulasikan transportasi udara bertekanan rendah), uji kebocoran inversi, dll.

Pengujian Fungsional: Ketepatan dan konsistensi volume semprotan, pengamatan bentuk kabut, penilaian rasa penekanan, kecepatan pantulan, uji priming (kemampuan untuk menyedot kembali).

Pengujian Fisik: Kekuatan pegas, akurasi dimensi komponen, pemeriksaan penampilan (gerinda, goresan, kualitas pelapisan/pelapisan).

Kolaborasi dan Komunikasi Pemasok: Konfirmasikan kecepatan respons teknis, kemampuan pemecahan masalah, pengembangan penyesuaian, jumlah pesanan minimum, waktu tunggu pengiriman.

Biaya dan Ketentuan KomersialBandingkan harga sambil memenuhi persyaratan kualitas dan fungsi. Pertimbangkan total biaya kepemilikan (termasuk potensi biaya risiko kualitas).

LIMA: Titik Kontrol Kualitas Pompa Parfum

Inspeksi Masuk: Periksa secara ketat semua bahan baku (butiran plastik, karet, baja pegas, manik-manik kaca, bagian logam) untuk sertifikat material, dimensi, tampilan, dan properti utama (misalnya, ketahanan pelarut karet, set kompresi).

Kontrol Proses:

Injeksi/Cetak: Kontrol suhu, tekanan, waktu, dll., untuk memastikan keakuratan dimensi komponen, tidak ada kilatan, tidak ada penyusutan, dinding bagian dalam yang halus.

Perakitan: Lakukan di ruang bersih (minimal Kelas 100.000), hindari kontaminasi. Fokus pada stasiun-stasiun utama (misalnya, pemasangan piston, perakitan katup). Gunakan otomatisasi untuk konsistensi dan efisiensi.

Deteksi Gaya Pegas: Pengambilan sampel secara daring atau luring untuk elastisitas pegas.

Pengujian Fungsional Sejalan: Pengujian fungsi dasar per pompa atau batch (misalnya, pengepresan halus, keluaran cairan).

Inspeksi Keluar:

Pemeriksaan Penampilan: Pengambilan sampel penuh atau AQL untuk menemukan cacat (noda, goresan, deformasi, pelapisan yang buruk).

Pemeriksaan Dimensi: Pengambilan sampel dimensi-dimensi utama (misalnya, kesesuaian dengan kondisi kemacetan, tinggi total).

Pengambilan Sampel Kinerja:

Uji Volume Semprotan: Tekan pada waktu tertentu (misalnya, 10), kumpulkan dan timbang total keluaran, hitung rata-rata per penekanan terhadap spesifikasi.

Uji Penyegelan: Seringkali menggunakan metode vakum: Pasang pompa pada botol uji berisi cairan tertentu, vakum hingga tekanan negatif (simulasikan perpindahan udara), tahan dan amati penurunan tekanan atau kebocoran. Metode penurunan berat juga umum (penimbangan awal, simpan terbalik/tegak, timbang ulang).

Pemeriksaan Mode Kabut: Visual atau penganalisa untuk bentuk, keseragaman, tidak ada tetesan.

Penilaian Rasa Menekan: Pengambilan sampel untuk gerakan, gaya aktuasi, pantulan.

Ketertelusuran BatchPastikan setiap pompa atau batch memiliki identifikasi yang jelas, dapat dilacak ke batch bahan baku, tanggal produksi, jalur, dll.

Pemantauan StabilitasLakukan uji stabilitas penyimpanan jangka panjang secara teratur.

ENAM: Struktur Biaya Pompa Parfum

Biaya pompa parfum relatif kompleks, sangat dipengaruhi oleh posisi merek (mewah vs. pasar massal), kompleksitas desain, pemilihan material, volume pembelian, tingkat otomatisasi, dll. Perkiraan rasio (sebagai referensi):

Biaya Bahan Baku:

Pelet Plastik (30-40%): Untuk badan pompa, aktuator, selongsong, tabung celup, dll. Tingkat ketahanan kimia (misalnya, PCTG vs. PP), transparansi, masterbatch warna khusus memengaruhi biaya.

Bagian Logam (15-25%): Pegas (biaya inti, baja tahan karat berkualitas tinggi), tutup kunci (aluminium atau baja), aktuator/selongsong logam dekoratif (pelapisan emas/kromium).

Karet/Elastomer (10-20%): Piston, gasket penyegel. Karet fluororubber berkinerja tinggi harganya jauh lebih mahal daripada EPDM standar.

Lainnya (5-10%): Manik-manik kaca (katup bola), bahan pengemas (liner, kotak omset), dll.

Biaya Manufaktur dan Pemrosesan (20-35%):

Injeksi/Cetak: Biaya cetakan (presisi tinggi mahal, diamortisasi), penyusutan peralatan, energi, tenaga kerja.

Pemrosesan Sekunder: Pelapisan listrik, pelapisan, lapisan UV, pengukiran laser, dll., untuk dekorasi – biaya lebih tinggi.

Perakitan: Biaya tenaga kerja atau peralatan otomatis. Pemeliharaan ruang bersih.

Perlakuan Fluorinasi: Kunci untuk penyegelan yang lebih baik, menambah biaya yang signifikan.

Biaya Pengendalian Kualitas dan Pengujian (5-15%): Investasi peralatan pengujian (misalnya, penguji otomatis, penganalisa atomisasi), tenaga kerja inspeksi, uji lab (kompatibilitas, stabilitas), biaya staf mutu.

R&D dan Amortisasi Cetakan (5-15%)Desain struktur tipe pompa baru, pengembangan cetakan (ratusan ribu hingga jutaan RMB) diamortisasi per unit. Kustomisasi yang lebih tinggi meningkatkan pangsa pasar ini.

Manajemen, Keuntungan, dan Logistik (15-30%):Biaya overhead perusahaan, keuntungan pemasok, biaya transportasi dan penyimpanan.

Ringkasan Penggerak Biaya Utama

Material Berkinerja Tinggi: Piston/gasket karet fluor > EPDM; bodi PCTG/POM > PP; pegas tahan karat 304 > baja biasa.

Struktur dan Dekorasi yang Kompleks: Pelapisan multi-lapis, efek permukaan khusus (matte, pearlescent), desain aktuator tidak beraturan.

Persyaratan Penyegelan/Pelestarian Aroma yang Sangat Tinggi: Memerlukan desain yang lebih rumit, pemrosesan yang tepat, pengujian yang ketat (misalnya, teknologi pengisian vakum).

Volume Pembelian: Volume yang lebih besar menurunkan biaya per unit (amortisasi cetakan/biaya tetap).

Tingkat Otomatisasi: Lini otomatisasi tinggi memiliki investasi awal yang tinggi tetapi meningkatkan konsistensi dan mengurangi tenaga kerja dalam jangka panjang.

TUJUH: Tren Pompa Parfum

Keberlanjutan: Penggunaan bahan daur ulang (PCR), desain yang dapat didaur ulang, pengurangan jumlah komponen, peringanan.

Inti yang Dapat Diganti: Desain yang mendukung penggantian inti dalam untuk mengurangi limbah kemasan.

Kustomisasi dan Diferensiasi: Desain aktuator yang unik, perawatan permukaan yang inovatif, elemen eksklusif merek.

Teknologi Pengawetan Keharuman yang Lebih Tinggi: Peningkatan berkelanjutan dalam bahan dan struktur penyegel untuk memperpanjang umur simpan dan pengalaman pengguna.

Prototipe Pompa Cerdas: Menjelajahi sensor mikro atau chip terintegrasi untuk anti-pemalsuan, pelacakan penggunaan, dll. (masih tahap awal).

Kesimpulan:

Meskipun kecil, pompa parfum memadukan mekanika presisi, ilmu material, teknik kimia, dan desain estetika, menjadikannya komponen inti yang tak tergantikan untuk kesuksesan produk parfum. Pemahaman yang mendalam membantu merek dan produsen dalam membuat keputusan yang lebih bijak.